Dalam dunia desain PCB, kegagalan produksi sering kali datang bukan dari rangkaian yang salah, tetapi dari detail teknis yang terlewat. Banyak desain terlihat “aman” di layar monitor, namun berubah menjadi masalah besar saat masuk ke meja produksi. Salah satu penyebab paling sering adalah DRC (Design Rule Check) yang diabaikan atau disalahpahami.

Bagi sebagian desainer, DRC hanya dianggap sebagai fitur tambahan di software PCB. Bahkan tidak jarang muncul anggapan, “asal tidak error besar, PCB pasti bisa dicetak.” Padahal di sisi manufaktur, DRC justru berperan sebagai gerbang terakhir sebelum desain benar-benar siap diproduksi. Tanpa DRC yang tepat, risiko revisi, penundaan, hingga kegagalan fungsi PCB meningkat secara signifikan.

Artikel ini akan membahas secara praktis apa itu DRC, apa fungsinya, serta mengapa DRC wajib menjadi kebiasaan, bukan sekadar formalitas, dalam desain PCB.

Apa Itu DRC (Design Rule Check)?

Design Rule Check (DRC) adalah proses pengecekan otomatis pada layout PCB untuk memastikan seluruh elemen desain mematuhi aturan teknis dan batasan manufaktur. Aturan ini biasanya meliputi berbagai parameter penting, seperti jarak antar jalur, lebar jalur, ukuran via, hingga jarak pad ke tepi PCB. Semua aturan tersebut disesuaikan dengan kemampuan proses produksi PCB, baik untuk prototipe maupun produksi massal.

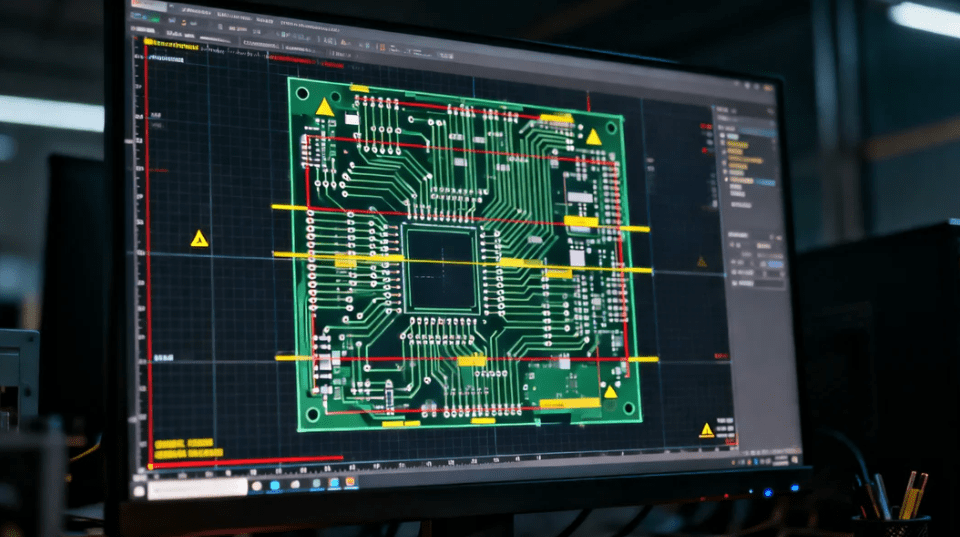

DRC dijalankan melalui software desain PCB seperti KiCad, EasyEDA, atau Eagle. Tujuan utamanya sederhana namun krusial yaitu menemukan potensi masalah sebelum file Gerber dikirim ke pabrik PCB. Dengan kata lain, DRC membantu desainer melihat kesalahan yang tidak selalu terlihat secara visual.

Fungsi Utama DRC dalam Desain PCB

DRC bukan sekadar checklist otomatis. Dalam praktik nyata, DRC memiliki peran penting dalam menjaga kualitas desain.

- Menjaga Desain Tetap Sesuai Kapabilitas Manufaktur

Setiap pabrik PCB memiliki batasan teknis tertentu. Jika desain melampaui batas tersebut, PCB bisa menjadi sulit diproduksi, kualitasnya tidak konsisten, atau bahkan langsung ditolak. Dengan DRC yang dikonfigurasi sesuai spesifikasi pabrik, desainer dapat memastikan bahwa desain masih berada dalam batas aman manufaktur. - Mengurangi Risiko Short Circuit

Clearance yang terlalu kecil atau jalur yang saling bersinggungan sering menjadi penyebab utama short circuit. Kesalahan seperti ini kadang luput dari pengamatan manual, terutama pada layout yang padat. DRC berfungsi sebagai sistem peringatan dini yang membantu mendeteksi potensi short circuit sebelum masalah tersebut benar-benar terjadi di papan PCB fisik. - Menghemat Waktu dan Biaya Produksi

Setiap revisi setelah produksi dimulai hampir selalu berarti biaya tambahan dan waktu terbuang. Dengan menjalankan DRC secara konsisten, iterasi yang tidak perlu dapat ditekan, sehingga proses produksi menjadi lebih efisien.

Parameter DRC yang Paling Sering Bermasalah

Dalam praktik sehari-hari, ada beberapa parameter DRC yang paling sering memunculkan error, terutama bagi desainer pemula.

- Lebar jalur (trace width) yang terlalu kecil dapat membuat jalur tidak mampu membawa arus dengan aman atau sulit dicetak secara konsisten.

- Jarak antar jalur (clearance) yang tidak mencukupi meningkatkan risiko short circuit dan masalah isolasi.

- Ukuran via yang terlalu kecil dapat menyulitkan proses drilling dan pelapisan tembaga.

Jarak pad ke tepi PCB yang terlalu dekat berisiko menyebabkan kerusakan saat proses pemotongan papan.

Kesalahan-kesalahan ini terlihat sepele, tetapi sering menjadi sumber masalah serius di tahap produksi. Anda perlu cek dan ricek mengenai hal ini.

Kesalahan Umum Saat Menggunakan DRC

Meskipun fitur DRC tersedia di hampir semua software PCB, beberapa kesalahan berikut masih sering terjadi:

- Menggunakan pengaturan DRC default tanpa menyesuaikan spesifikasi pabrik

- Mengabaikan warning karena dianggap tidak fatal

- Tidak menjalankan DRC ulang setelah revisi layout

- Menggunakan satu set aturan DRC untuk semua jenis PCB

Kesalahan ini membuat desain terlihat “aman” di software, tetapi bermasalah saat diproduksi secara nyata. Hati-hati ya guys …

Hubungan DRC dengan Proses Produksi PCB

DRC adalah jembatan antara dunia desain dan dunia manufaktur. Semakin akurat aturan DRC yang digunakan, semakin kecil kemungkinan desain perlu diklarifikasi atau direvisi oleh pihak produksi.

Bagi pabrik PCB, desain yang lolos DRC dengan baik berarti proses produksi lebih lancar, risiko cacat menurun, dan waktu pengerjaan lebih singkat. Sebaliknya, desain tanpa DRC yang matang sering memicu komunikasi ulang, revisi, bahkan penolakan produksi.

Kapan DRC Sebaiknya Dijalankan?

DRC bukan proses sekali jalan. Idealnya, DRC dijalankan secara berkala, terutama setelah routing utama selesai, setelah ada perubahan layout, sebelum export file Gerber, atau sebelum final approval desain. Dengan menjadikan DRC sebagai proses berulang, kualitas desain akan jauh lebih konsisten.

Design Rule Check (DRC) bukan sekadar fitur software, melainkan bagian penting dari disiplin desain PCB yang profesional. Dengan memahami dan menerapkan DRC secara benar, Anda dapat mengurangi risiko kesalahan teknis, mempercepat proses produksi, dan menghasilkan PCB yang lebih andal.

Untuk pembahasan teknis PCB lainnya, mulai dari spesifikasi material, toleransi manufaktur, hingga troubleshooting produksi dapat dikunjungi di halaman Teknis PCB sebagai pusat referensi teknis PCB di RaftechPCB.